Sommaire

De nombreux processus et activités différents ont lieu simultanément dans un entrepôt : le stockage et le déstockage des produits et des matières premières, le transport des marchandises et, souvent aussi, le contrôle qualité. L’activité y est donc intense. Afin de protéger le personnel contre les accidents, une bonne logistique de sécurité dans votre entrepôt est essentielle. Dans ce guide, vous apprendrez quels sont les secteurs particulièrement concernés et comment organiser parfaitement la sécurité au travail.

Sécurité en entrepôt : chiffres clés

L’entrepôt fait partie des lieux où les accidents du travail sont particulièrement fréquents. Cela s’explique notamment par un risque accru dans de nombreux domaines, par exemple, lors du transport de palettes pleines avec un gerbeur ou un transpalette, lors du retrait de marchandises lourdes de rayonnages en hauteur, ou encore, lors de la palettisation des marchandises. En outre, dans les entrepôts à allées étroites, la présence de personnes à pied n’est généralement pas autorisée en raison du risque d’accident élevé. Ceci doit également être explicitement réglementé au sein de l’entreprise.

Dans sa publication annuelle sur les risques professionnels, l’Assurance Maladie (Chiffres clés 2023) indique que la manutention manuelle tous secteurs confondus est à l’origine de la moitié des accidents du travail, ainsi qu’à une forte cause de maladies professionnelles, particulièrement en ce qui concerne la manutention manuelle de charges lourdes.

Les plus grands risques sont liés à la manipulation de :

- Chariots de manutention et de transport de matériel

- Rayonnages, de palettes et de systèmes de rayonnage

- Conteneurs de stockage et d’emballages (fûts, caisses à claire-voie, bidons, etc.)

Les causes d’accident les plus fréquentes lors de ces activités sont les suivantes :

- Blessures dues à la chute de marchandises transportées ou stockées

- Collisions avec des engins de manutention ou écrasement des pieds

- Chutes d’échelles et de marchepieds

- Surmenage corporel (douleurs au dos et aux genoux)

Ce premier aperçu montre que le thème de la sécurité au travail joue un rôle particulièrement important dans l’entrepôt, aussi bien lors de la planification et de l’aménagement que lors du travail quotidien.

Les risques courants en entrepôt

Le tableau ci-dessous donne des exemples des sources de danger et d’accidents qui peuvent survenir lors du travail dans un entrepôt.

| Source de danger | Exemples |

|---|---|

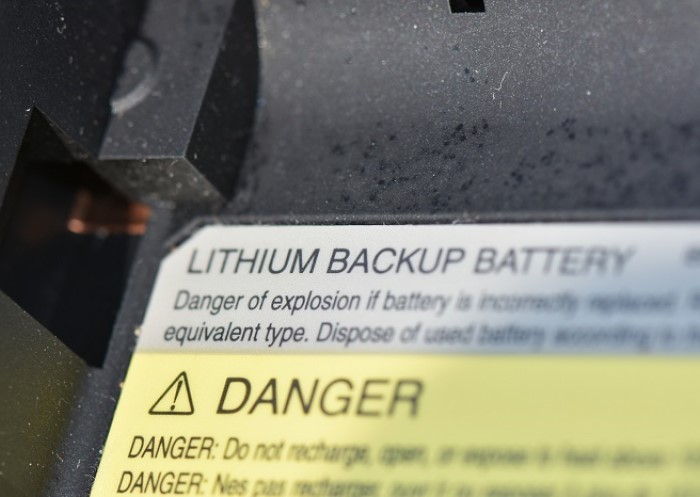

| Produits inflammables ou explosifs | • Transport de marchandises dangereuses • Mauvais stockage de batteries lithium-ion • Stockage de matières dangereuses • Utilisation de produits chimiques • Installations fonctionnant au gaz |

| Installations électriques | • Stations de recharge, par exemple, pour recharger les batteries lithium-ion • Court-circuit de l’éclairage sur le lieu de travail • Câbles et connecteurs électriques défectueux |

| La mécanique | • Chariots de manutention • Absence d’équipement de protection • Levage et gerbage de marchandises • Convoyeurs • Outils et équipements de travail • Espace restreint, par exemple, pour les entrepôts à allées étroites • Mauvaises fixations de pièces mobiles • Surfaces glissantes et bords tranchants • Rayonnages et palettes • Rampes, échelles et escaliers |

Bien évaluer les risques en entrepôt : le secret d’un bon dispositif de sécurité

L’évaluation des risques dans l’entrepôt est imposée par le Code du travail (articles L4121-1 à L4121-5 et R4121-1 à R4121-4) et les principes généraux de prévention. Pour cela, il convient d’établir dès la planification de l’entrepôt un concept de sécurité global qui couvre tous les aspects du travail quotidien. Cela comprend :

- L’aménagement de l’entrepôt

- La sélection d’outils de travail et de machines appropriés

- La coordination et l’optimisation des processus de travail

- La formation et l’équipement des employés

Avant d’instaurer des règles de sécurité dans votre entrepôt, il convient tout d’abord de procéder à une évaluation des risques. Lors de cette évaluation, tous les postes de travail, les objets d’aménagement, les machines, les véhicules et les voies de circulation sont analysés afin d’identifier d’éventuelles sources de danger puis évalués selon un critère uniforme. L’impact du travail sur le physique et sur le mental des employés doit également être pris en compte.

Les processus automatisés et les solutions techniques modernes permettent de réduire les risques dans l’entrepôt. Pour recevoir une évaluation et des conseils personnalisés sur la sécurité de votre entrepôt, n’hésitez pas à faire appel à l’expertise de prestataires de services externes.

Le principe STOP

Dans l’étape suivante, déterminez, à l’aide du principe STOP (substitution, technique, organisation, personnel), comment vous pouvez améliorer la sécurité. Pour ce faire, répondez aux questions suivantes :

- Pouvez-vous renoncer au procédé/à la machine/à la matière première spécifique ou les rem-placer par une variante moins dangereuse ? (Substitution)

- Le danger peut-il être réduit par des modifications techniques ou architecturales ? (Mesures techniques)

- Des modifications des processus et des méthodes de travail peuvent-elles améliorer la sécuri-té ? (Mesures organisationnelles)

- Les employés et les visiteurs sont-ils mieux protégés contre le danger avec un équipement de protection spécifique ? (Mesures relatives aux personnes)

L’ordre du principe STOP ne doit pas être modifié. Cela signifie que vous devez toujours essayer de trouver le processus, l’outil de travail, etc. les moins dangereux pour l’exécution d’une tâche avant de prendre des mesures techniques ou organisationnelles.

Améliorer la sécurité en entrepôt : 7 conseils pour réduire les risques

La question qui se pose dorénavant est de savoir quelles mesures concrètes vous pouvez prendre afin d’améliorer la sécurité dans votre entrepôt. Voici un résumé des points à prendre en considération :

- Rayonnages et systèmes de rayonnages

Les facteurs les plus importants pour la sécurité des rayonnages et des systèmes de rayonnage sont la capacité de charge et la stabilité. Assurez-vous que les charges autorisées par tablette et par travée ne sont pas dépassées et que la charge est répartie uniformément. Si vous constatez que les rayonnages sont à la limite de leur capacité de charge alors qu’il reste de la place, vous pourriez augmenter la capacité de stockage avec des rayonnages pour charges lourdes.

La norme NF EN 15635 donne les lignes directrices pour l’installation et le contrôle des systèmes de rayonnages. Cela signifie que vous devez régulièrement vérifier la stabilité et l’intégrité de tous vos rayonnages de stockage, et en particulier des rayonnages pour charges lourdes, avec des contrôles de sécurité réguliers - Un espace suffisant pour les engins de manutention

L’espace disponible au sein de l’entrepôt joue un rôle déterminant dans l’utilisation sécurisée des chariots élévateurs et des transpalettes. Il est, en effet, essentiel que les allées entre les rayonnages de l’entrepôt offrent suffisamment d’espace pour la conduite et les manœuvres et que les distances minimales entre les rayonnages soient respectées. Si vous réaménagez votre entrepôt, déterminez d’abord la largeur d’allée nécessaire avant de planifier les surfaces de rayonnage.

Dans l’exploitation quotidienne, les dispositifs de protection anti-chocs et anticollisions empêchent qu’un rayonnage ne se renverse en cas d’erreur de manipulation. Ils peuvent également être utilisés efficacement pour séparer les voies de circulation. La sécurité de toutes les personnes se déplaçant à pied dans l’entrepôt est ainsi améliorée. - Maintenance et contrôle régulier des engins de manutention

Il est essentiel de toujours utiliser des chariots de manutention en parfait état de fonctionnement. En effet, en plus d’utiliser correctement les transpalettes et les chariots de manutention, des contrôles réguliers des appareils, comme un contrôle visuel et fonctionnel quotidien ainsi qu’une vérification générale périodique, font partie des dispositifs à mettre en place pour améliorer la sécurité en entrepôt. De plus, lors de la maintenance de vos chariots élévateurs, vous pouvez prendre en charge la réparation de petits défauts et problèmes. Cela vaut aussi pour la réparation de transpalettes. Ainsi, vous vous assurez de disposer à tout moment d’engins de manutention sûrs et opérationnels.

- Réduire le risque d’accident avec une gestion réaliste du temps

Une gestion du temps trop juste, comme pour la préparation de commande ou l’emballage des produits, par exemple, peut conduire vos employés à commettre des erreurs, ce qui peut représenter un risque pour leur sécurité. C’est pour cela que vous devez prévoir suffisamment de temps pour toutes les étapes de travail. Certaines technologies modernes pour la préparation de commandes, comme le pick-by-vision ou le pick-by-light, ainsi qu’un équipement de stockage efficace vous permettront de réaliser vos opérations de manière optimale et en toute sécurité.

- Former ses employés à la sécurité

Ne sous-estimez pas l’impact que l’ignorance et l’inattention des collaborateurs peuvent avoir sur les accidents du travail !

Il est donc impératif qu’ils reçoivent des formations et des instructions à intervalles réguliers, par exemple, sur la bonne utilisation des chariots élévateurs, l’utilisation des équipements et des outils de travail et sur le comportement à adopter en cas de situation dangereuse, surtout s’ils sont amenés à travailler seul. - Un équipement de travail approprié

Par ailleurs, il est important que les conditions de travail soient aménagées de manière optimale pour garantir une sécurité maximale dans l’entrepôt. En d’autres termes, les employés doivent pouvoir se concentrer sur leur tâche et ne pas risquer leur santé inutilement. Par conséquent, étudiez les possibilités suivantes :

• Aménagement de postes de travail ergonomiques avec possibilité d’alterner entre la position assise et debout

• Adapter la charge de travail et les temps de récupération

• Faciliter le travail en automatisant les processus de stockage

• Adapter les équipements de protection individuelle aux nouvelles connaissances issues de l’évaluation des risques - Montrer l’exemple en prenant ses responsabilités comme chef d’entreprise

Enfin, en tant que responsable d’entreprise, vous jouez un rôle particulier auprès du personnel. En effet, les règlements et processus de sécurité perdent de leur valeur si vous ne les respectez pas également. Il convient donc de donner le bon exemple et de s’appliquer à suivre toutes les règles de sécurité de l’entrepôt.

Quelles sont les lois qui régissent les règles de sécurité dans les entrepôts ?

Il existe de nombreuses dispositions légales relatives à la sécurité dans les entrepôts. Les textes de loi contiennent des règles générales relatives à la sécurité sur le lieu de travail et à la protection du travail. En France, le Code du travail stipule qu’il incombe à la direction de l’entreprise de mettre en place un plan d’action pour la protection et la sécurité des travailleurs. Ainsi, un règlement intérieur doit obligatoirement être établi pour les entreprises ou les établissements employant au moins 50 salariés. Il fixe les règles en termes d’hygiène et de sécurité, ainsi qu’en termes de discipline. Cela comprend, en amont, la mise en place de mesures d’évaluation et de prévention des risques potentiels et le respect de normes et de réglementations diverses.

Comme indiqué précédemment, il existe de nombreuses réglementations et normes relatives à la sécurité en entrepôt, sur des sujets spécifiques tels que l’utilisation de chariots de manutention et de rayonnages de stockage, par exemple (liste non exhaustive) :

- NF EN 15635 : Systèmes de stockage en acier – Utilisation et maintenance de système de stockage. Cette norme recommande, par exemple, des inspections annuelles des rayonnages par des personnes compétentes.

- NF EN 15512+A1 : Systèmes de stockage statiques en acier – Systèmes de rayonnages à palettes réglables – Principes applicables au calcul des structures. Cette norme décrit les exigences de calculs des systèmes de rayonnage pour en garantir la stabilité et la résistance.

- NF EN 12464‑1 : Lumière et éclairage – Eclairage des lieux de travail – Partie 1 : lieux de travail intérieurs. Cette norme prescrit les exigences en matière d’éclairage sur les lieux de travail

- L’arrêté du 1er mars 2004 relatif aux vérifications des appareils et accessoires de levage prévoit un contrôle technique semestriel pour tous les chariots élévateurs.

- Directive 92/58/CEE concernant les prescriptions minimales pour la signalisation de sécurité et/ou de santé au travail.

FAQ sur la sécurité en entrepôts

Selon les données publiées par l’Assurance Maladie, les opérations de manutention manuelle représentent environ 50 % des accidents de travail, tous domaines d’activité confondus. Parmi les principaux facteurs de risque identifiés, on trouve notamment :

• L’utilisation d’équipement de manutention et de transport de marchandises

• La manipulation des structures de stockage, incluant les étagères, les palettes et les systèmes de rangement

• La gestion des contenants et emballages utilisés pour le stockage (fûts, caisses à claire-voie, bidons, etc.)

Les causes d’accident les plus fréquentes dans les entrepôts sont :

• Blessures dues à la chute de marchandises transportées ou stockées

• Collisions avec des engins de manutention ou écrasement des pieds

• Chutes d’échelles et de marchepieds

• Surmenage corporel (douleurs au dos et aux genoux)

En principe, la direction d’une entreprise est responsable de la mise en place d’un système et de consignes de sécurité dans l’entrepôt. Pour ce faire, il convient d’établir, dès la planification de l’entrepôt, un concept de sécurité global couvrant tous les aspects du travail quotidien, notamment :

• Aménagement de l’entrepôt

• Sélection d’outils de travail et de machines appropriés

• Coordination et optimisation des processus de travail

• Formation et équipement des employés

Pour établir une stratégie de sécurité efficace, la première étape consiste à réaliser un examen approfondi des risques au sein de l’entrepôt. Elle englobe une inspection détaillée de tous les lieux de travail, des équipements de stockage, des machines, des véhicules et des voies de circulation. L’objectif est d’identifier d’éventuelles sources de danger puis d’évaluer chacune d’entre elles selon un critère uniforme. Il est également crucial de prendre en compte l’impact des conditions de travail sur la santé physique et mentale du personnel.

Avertissement : veuillez noter que les règlements mentionnés ici ne sont qu’une sélection des principales exigences légales. Pour de plus amples informations, veuillez-vous référer à la législation et aux textes juridiques éventuellement énumérés ici et, le cas échéant, à d’autres recueils de règlements et de textes officiels. En cas de doute, des experts peuvent et doivent également être consultés pour une mise en application concrète et adéquate de ces règlements dans l’entreprise.

Source de l’image:

© gettyimages.de – Geber86