Sommaire

Le bon déroulement de tous les processus de transport et de stockage influence considérablement le succès d’une entreprise : une gestion de qualité des flux internes de marchandises et d’informations vous permet d’économiser du temps, des ressources et, finalement, de l’argent. Mais, qu’est-ce que la transitique exactement ? Comment la mettre en place et quels sont les moyens dont vous disposez pour optimiser vos processus ? Ce guide répond à vos questions.

Qu’est-ce que la transitique ?

Le mot « transitique » fait référence à la logistique interne d’une entreprise et à toutes les activités liées à l’acheminement, au transfert et à la manutention de matériaux, de produits et de données au sein de la société. Souvent dénommée par le terme « intralogistique » (dérivé de l’anglais intralogistics), cette discipline constitue l’un des aspects essentiels de l’ingénierie de la production d’une société. La définition de l’intralogistique est de régir l’ensemble des moyens logistiques internes d’une entreprise, qu’elle soit manufacturière ou distributrice.

L’ensemble de ces processus intralogistiques concerne l’organisation, le contrôle, la réalisation et l’optimisation des flux de matériaux et d’informations au sein d’une entreprise ainsi que la manutention dans les secteurs de l’industrie, du commerce et des services publics. Ils englobent les activités de transport et d’entreposage qui se déroulent exclusivement à l’intérieur des locaux de la société.

Ce faisant, il ne s’agit pas seulement de considérer les déroulements purement techniques des différents processus. La transitique inclut également l’organisation de tous les processus ainsi que la diffusion et le traitement des informations, qui jouent un rôle central dans le cadre de la numérisation au sein des métiers et des entreprises de production.

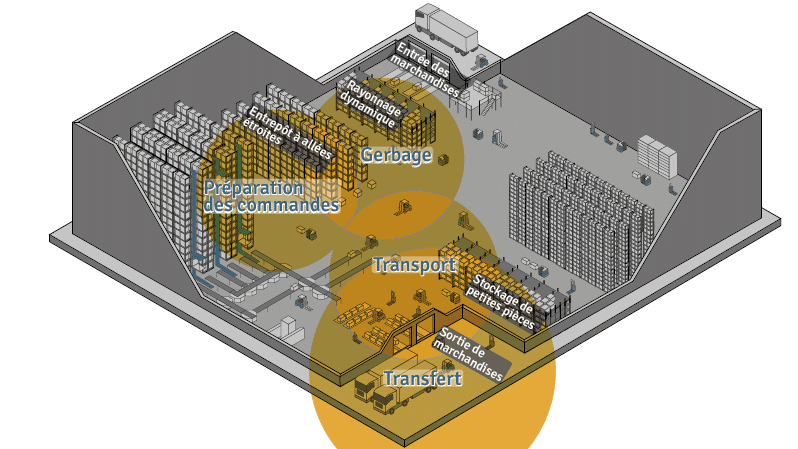

Quels sont les domaines de l’intralogistique ? Procédés et déroulement

L’intralogistique traite donc d’une part, le flux des matériaux dans l’entreprise et, d’autre part, la transmission et le traitement de toutes les informations qui s’y rapportent. Trois grands domaines sont concernés :

- le transport de matériel au sein de l’entreprise,

- la gestion des stocks,

- la gestion et l’aménagement de l’entrepôt.

Dans la pratique, ces trois domaines sont difficiles à dissocier, car chacun d’entre eux exerce une influence sur les processus et les opérations quotidiennes de la production et de la distribution. Ils impliquent :

- la réception des marchandises,

- le stockage,

- la préparation des commandes,

- le contrôle des stocks,

- le traitement des commandes,

- l’emballage,

- la sortie des marchandises.

La transitique vise une gestion centralisée de tous ces processus. Seule une coordination parfaite entre chacune de ces tâches permet à l’entreprise de les exécuter avec succès dans son activité quotidienne.

Principales opérations intralogistiques : quels engins de manutention sont utilisés ?

La planification de l’intralogistique se fait selon des critères purement fonctionnels. Suivant les conditions spatiales et l’activité à effectuer, différents types de véhicules sont nécessaires.

Le paragraphe suivant présente les principales activités intralogistiques en mentionnant les différents types de véhicules de la gamme de produits Jungheinrich (entre parenthèses), associés à ces dernières. L’attribution des véhicules aux différentes tâches principales sert à illustrer la diversité des engins de manutention utilisés dans la transitique. Il est fréquent que certains véhicules soient utilisés dans plusieurs domaines et pour remplir différentes missions intralogistiques.

Transfert

Le transfert peut être effectué de deux manières différentes dans l’entrepôt :

- depuis le sol (marchandise déjà déchargée),

- depuis un quai de chargement (par ex. depuis un camion).

Les chariots élévateurs (électriques frontaux, par exemple, le modèle Jungheinrich EFG), qui se distinguent par leurs performances et leur efficacité, sont particulièrement adaptés à la manutention et au transfert de marchandises et de biens. Ces véhicules sont conçus pour une utilisation tant en intérieur qu’en extérieur.

Transport

Les marchandises et les biens peuvent être transportés sur des trajets de types :

Courte distance (par ex. à l’intérieur d’une allée de rayonnage)

Pour le transport de charges importantes sur de courtes distances, il est possible d’utiliser des transpalettes manuels (par ex. les modèles de la gamme AM de Jungheinrich). Ceux-ci peuvent être utilisés sans nécessiter de formation préalable. Par ailleurs, des transpalettes électriques (par exemple, de types Jungheinrich EJE ou Ameise PTE) sont souvent utilisés sur les courtes distances.

Distance moyenne (par exemple, entre différentes zones de l’entrepôt)

Les véhicules de manutention suivants, entre autres, sont utilisés pour des parcours de moyenne distance.

Les transpalettes électriques équipés d’un timon (par exemple, les modèles Jungheinrich EJE). Avec ce type de chariot de manutention, toutes les fonctions peuvent être commandées depuis la tête du timon. Les fonctions de déplacement, de levage et d’abaissement sont électriques.

Les gerbeurs électriques à timon, à double étage (par exemple, les modèles Jungheinrich EJD). Ceux-ci peuvent prendre deux palettes simultanément et sont adaptés au transport de marchandises fragiles et non empilables.

Longue distance (par ex. entre des entrepôts)

Pour les plus longues distances, les véhicules suivants sont utilisés :

Les transpalettes électriques autoportés avec plate-forme (par ex. les modèles Jungheinrich ERE). Ces derniers permettent au conducteur de contrôler le véhicule en étant debout.

Les transpalettes électriques en position debout avec siège latéral (p. ex. les modèles Jungheinrich ESE) : la personne qui commande est assise sur le véhicule, perpendiculairement au sens de la marche.

Les chariots tracteurs (par exemple, les modèles Jungheinrich EZS). Ces véhicules sont utilisés avec différents types de remorques, tant en intérieur qu’en extérieur.

Gerbage

Selon l’espace disponible dans l’entrepôt et la hauteur à laquelle vous pouvez empiler les marchandises et les biens, différents types de chariots sont utilisés.

Gerbeur électrique à timon (par ex. les modèles Jungheinrich EJC)

• Hauteur de levage maximale de six mètres.

• Ce type d’équipement peut être utilisé par des personnes inexpérimentées.

• Les fonctions de levage et d’abaissement peuvent être commandées depuis les commandes du timon.

Chariot électrique à timon avec plate-forme portante (par ex. les modèles Jungheinrich ERC)

• Hauteur de levage maximale de six mètres.

• Particulièrement maniable et rapide.

• Un toit de protection procure une sécurité accrue pour l’opérateur.

• La plate-forme portante peut être fixe ou rabattable.

Chariot élévateur électrique/diesel à quatre roues (par ex. les modèles Jungheinrich EFG)

• Hauteur de levage maximale de sept mètres et demi.

• Capacité de charge jusqu’à cinq tonnes.

• Ils conviennent à différents types de situations.

Chariot élévateur électrique tridirectionnel grande hauteur à conduite frontale (par ex. les modèles Jungheinrich EFX)

• Hauteur de levage maximale de sept mètres et demi.

• Particulièrement adapté à une utilisation dans des allées étroites.

• Grâce au mât latéral, l’opérateur est bien placé pour surveiller la charge.

Chariot électrique grande hauteur préparateur de commandes tridirectionnels (par ex. les modèles Jungheinrich EKX)

• Hauteur de levage maximale de 18 mètres.

• Une utilisation dans des allées étroites est possible.

• Le chariot de manutention est équipé de fourches pivotantes ou télescopiques.

• Le cariste et le chariot travaillent selon le principe « man-up », où la plate-forme du cariste et la fourche sont toujours à la même hauteur.

Chariot élévateur à mât rétractable (par ex. les modèles Jungheinrich ETV)

• La technique du mât rétractable offre un important gain d’espace.

• La hauteur de levage maximale est de 10,7 mètres.

• Le véhicule a un châssis sur roues et est en porte-à-faux.

Les caractéristiques techniques illustrées ici se rapportent au type de véhicule Jungheinrich correspondant. Les spécifications d’autres fabricants sont susceptibles d’être différentes.

Préparation des commandes

Pour un travail à faible levée, les chariots préparateurs de commandes horizontaux (par ex. les modèles Jungheinrich EJC), qui procurent une hauteur de travail ménageant le dos et permettent l’utilisation de fourches à double longueur, conviennent parfaitement au travail à faible levée. Selon le type de produit et de configuration, de tels chariots de manutention peuvent également être commandés en mode semi-automatique ou entièrement automatique.

Les chariots pour allées étroites (par exemple, les modèles Jungheinrich EKX), avec lesquels l’opérateur peut atteindre des hauteurs allant jusqu’à 18 mètres, permettent de réaliser des préparations de commandes dans des allées étroites ou plus larges.

Optimisation des processus pour la transitique

La gestion de l’intralogistique concerne la planification, le contrôle, le déroulement ainsi que le suivi de tous les processus concernés. Grâce à des mesures appropriées, celle-ci doit augmenter l’efficacité, garantir une interaction sans faille, et donc réduire les coûts à long terme. À cet effet, deux aspects sont importants :

- L’utilisation de moyens techniques pour le transport, le levage et le gerbage.

- L’automatisation et le contrôle numérique de processus homogènes et réguliers.

Ces deux éléments sont étroitement liés, car les moyens de manutention et de transport les plus modernes permettent d’automatiser et de contrôler numériquement de nombreux processus dans la transitique, depuis la préparation des commandes jusqu’au réapprovisionnement en matières premières, en passant par l’emballage. Pour cela, vous pouvez utiliser différents systèmes intralogistiques. Parmi ceux-ci, on trouve :

- Systèmes de transport : solutions de transport sans conducteur et automatisées.

- Technique de manutention : convoyage automatisé de palettes et de conteneurs.

- Technique de stockage : stockage automatique de palettes ou de petites pièces ou stockage dynamique selon la stratégie mise en place au sein de l’entrepôt.

- Systèmes de rayonnages : rayonnages à palettes mobiles, magasin avec système de stockage compact par navette.

- Logiciel et système informatique pour la mise en réseau et la gestion de tous les domaines : système de gestion des stocks, calculateur de flux de matériel, logiciel de management du parc de véhicules.

Automatisation de l’intralogistique

Dans le cadre d’une transitique automatisée, les tâches individuelles ne sont plus exécutées manuellement par les employés, mais par des systèmes de manutention, des machines et des robots commandés par ordinateur. Selon le cas, on parle d’automatisation partielle ou totale.

Pour l’automatisation partielle, les tâches sont programmées et commandées individuellement. Il revient alors aux collaborateurs de coordonner les différents domaines de travail et de démarrer ou d’apporter les machines nécessaires.

À l’inverse, l’automatisation complète permet la mise en réseau et l’intégration dans un logiciel de gestion d’entrepôt des tâches. Ce logiciel gère ainsi l’ensemble de l’intralogistique. Les processus sont ici entièrement informatisés.

Quand l’automatisation vous apporte-t-elle des avantages ?

Pour décider si vous souhaitez automatiser votre intralogistique et, le cas échéant, dans quelle mesure, vous devez d’abord avoir une vue d’ensemble des processus en cours dans votre entreprise. Vous pourrez alors analyser les postes de travail pour lesquels une solution automatisée est judicieuse, par exemple, parce que cette dernière permet d’augmenter la capacité de production ou d’accélérer le flux de marchandises de votre entreprise.

Si cette analyse montre donc que le rendement pourrait être considérablement amélioré et que l’intralogistique de votre entreprise remplit certaines conditions, comme mentionnées ci-dessus, l’automatisation de la transitique présente les avantages suivants par rapport à une gestion manuelle :

- une gestion centralisée et efficace de tous les processus en cours,

- une utilisation optimale de la surface de stockage,

- des coûts d’exploitation avantageux, car les frais de personnel n’augmentent pas avec le volume de production,

- une productivité accrue et temps de traitement des commandes plus court,

- une sécurité accrue pour les collaborateurs, car les activités potentiellement dangereuses sont entièrement automatisées,

- moins de risques d’erreurs grâce au contrôle qualité informatisé,

- amélioration de la satisfaction des clients grâce à l’automatisation du traitement des commandes et à la réduction des délais de livraison.

L’automatisation des différents postes de l’intralogistique de votre entreprise

Selon le segment que vous souhaitez automatiser, vous disposez de différentes possibilités. Si vous ne voulez ou ne pouvez pas exploiter un entrepôt complètement automatisé, concentrez-vous d’abord sur les zones qui ont le plus besoin d’être perfectionnées et déployez dans ces dernières des solutions intralogistiques individuelles d’automatisation partielle. Vous trouverez ci-dessous des exemples pour différentes opérations intralogistiques.

Préparation des commandes

Le stockage et le retrait de marchandises ou de matières premières des rayonnages de l’entrepôt peuvent être effectués à l’aide de ce que l’on appelle des gerbeurs. Dans le cadre d’un entrepôt automatisé ces chariots transstockeurs se composent d’un mécanisme de levage mécanique et se déplacent le long du rayonnage jusqu’à la zone de stockage concernée via un châssis équipé de rails de guidage. Ce qui est particulièrement avantageux, c’est qu’une largeur d’allée de seulement 1,50 m est nécessaire pour leur fonctionnement et que les échafaudages de guidage peuvent atteindre 40 m de haut. Cela permet d’exploiter de manière optimale les surfaces de stockage limitées.

Ces transstockeurs existent aussi bien pour la préparation de commandes de marchandises unitaires compactes que pour la manutention de conteneurs dans un entrepôt automatisé pour petites pièces (Miniload). Sur le rayonnage à palettes, cette tâche est assurée par une navette qui ne se déplace toutefois qu’horizontalement. Pour préparer les commandes, la navette de palettes doit d’abord être placée au niveau correspondant du rayonnage à l’aide d’un gerbeur ou d’un appareil de levage avant de pouvoir stocker ou récupérer les palettes à l’endroit souhaité du rayonnage. Il s’agit donc d’une solution semi-automatique qui permet néanmoins d’économiser beaucoup de temps et d’énergie et qui permet une disposition particulièrement compacte des rayonnages.

Technique de convoyage

Pour le transport automatique à l’intérieur de l’entrepôt, plusieurs possibilités s’offrent à vous en fonction du type et du poids des marchandises à transporter ainsi que des distances et de l’espace disponibles dans l’entrepôt :

- Systèmes de tapis et convoyeurs : convoyeurs à tapis, à rouleaux et à billes, particulièrement adaptés au transport d’unités d’emballage de différentes tailles.

- Systèmes de convoyage de palettes : convoyeurs spécialement conçus pour les dimensions des europalettes et sur lesquels il est possible de déplacer des charges importantes.

- Systèmes de convoyage sur rails : chariots de transport qui peuvent être déplacés soit sur des dispositifs de guidage suspendus, soit sur des rails au sol. Alors que les systèmes suspendus peuvent déplacer des marchandises relativement légères à grande vitesse (même dans les virages), les systèmes au sol sont plutôt adaptés aux charges lourdes.

- Systèmes de navettes : les navettes permettent uniquement de parcourir des distances droites, mais à une vitesse nettement plus élevée que les tapis roulants. C’est pourquoi cette solution est particulièrement adaptée aux vastes entrepôts et aux halls de production.

Contrôle de qualité

Les stations de contrôle automatiques sont équipées de caméras et de capteurs qui vous permettent d’enregistrer l’état des produits. Les paramètres ainsi relevés sur ces derniers sont vérifiés par rapport à un modèle prédéfini et aident à effectuer un tri ou de les envoyer à l’emballage.

De telles stations de contrôle peuvent être installées en tous points d’un système de stockage automatisé. Puisque vous définissez vous-même les critères à contrôler, vous pouvez non seulement utiliser ce dispositif pour contrôler la qualité de vos produits, mais aussi pour contrôler des emballages, par exemple.

Emballage

L’emballage correct et sûr des marchandises transportées est un domaine crucial de la logistique. Ici aussi, vous avez plusieurs possibilités d’automatiser les processus et de réduire ainsi les taux d’erreur.

- Charger et transborder des palettes : afin de préparer des unités d’emballage appropriées pour l’expédition, vous pouvez utiliser des robots pour la palettisation. Ceux-ci regroupent plusieurs articles d’une commande en une seule unité d’emballage. Dans certains cas, les marchandises doivent également être chargées d’une palette à une autre pour le transport. Dans ce cas, des retourneurs de palettes sont utilisés.

- Remplissage de protection : si les marchandises transportées doivent être protégées contre les chocs et les mouvements brusques, certaines machines remplissent automatiquement le matériau de rembourrage correspondant à l’intérieur de l’emballage, par exemple, de la mousse, du papier ou de l’air.

- Sécurisation du transport : tant la fermeture des cartons d’expédition que le cerclage de grandes unités d’emballage sur des palettes ou la sécurisation du chargement avec du film d’emballage pour filmeuse étirable peuvent être effectués de manière entièrement automatique.

Organisation

Le logiciel de gestion permet d’intégrer et de contrôler toutes les machines et tous les appareils dans le système de l’entrepôt, afin de pouvoir échanger des informations et réagir simultanément. Mais, vous pouvez également utiliser le logiciel pour organiser et réaliser toutes les activités de gestion dans l’entrepôt, par exemple :

- La détermination des emplacements de stockage et des itinéraires de transport les plus avantageux.

- L’identification et traçabilité des marchandises.

- Le contrôle des stocks et réapprovisionnement des matières premières.

- La planification du personnel et répartition des tâches.

À quel moment l’automatisation de l’intralogistique est-elle judicieuse ?

Pour automatiser la totalité des processus intralogistiques, ou certains d’entre eux, vous devez au préalable être en mesure de vous engager financièrement – un investissement qui peut se révéler assez élevé selon l’ampleur de la transformation envisagée. Un tel choix n’est rentable que si le débit de marchandises et de matières premières est suffisamment élevé. En outre, il est avantageux que l’entrepôt soit exploité en continu (de préférence 24 heures sur 24 et 7 jours sur 7) et que les activités ne soient pas soumises à des variations prévisibles plus importantes (par exemple, saisonnières). Ces deux circonstances sont particulièrement fréquentes dans le secteur de l’e-commerce et chez les fournisseurs de l’industrie automobile et mécanique.

FAQ sur la transitique

La transitique fait référence à la logistique interne d’une entreprise et à toutes les activités liées à l’acheminement, au transfert et à la manutention de matériaux, de produits et de données uniquement au sein de la société. Également appelée « intralogistique, cette discipline constitue l’un des aspects essentiels de l’ingénierie de la production d’une société. Son rôle est de régir l’ensemble des moyens logistiques internes d’une entreprise, qu’elle soit manufacturière ou distributrice. Il ne s’agit pas seulement de prendre en compte le déroulement purement technique des différents processus, mais également l’organisation interprocessus ainsi que la transmission et le traitement des informations.

Dans une entreprise automatisée, certaines tâches ne sont pas exécutées manuellement par des collaborateurs, mais par des systèmes de manutention, des machines et des robots commandés par ordinateur.

L’automatisation peut être partielle, c’est-à-dire lorsque les tâches sont programmées et contrôlées individuellement. Une mise en œuvre entièrement automatisée est aussi possible, tous les processus étant alors intégrés dans un logiciel de gestion d’entrepôt. Celui-ci administre l’ensemble de l’intralogistique de manière centralisée.

L’automatisation des processus intralogistiques, qu’elle soit partielle ou totale, nécessite un engagement financier important. Cette démarche se révèle profitable principalement lorsque le flux de marchandises et de matières premières atteint un volume important. De plus, l’efficacité est optimale si l’entrepôt fonctionne sans interruption (idéalement 24/7) et que l’activité ne subit pas de fluctuations prévisibles majeures (comme des pics saisonniers).

Comparée aux méthodes manuelles, une intralogistique automatisée procure plusieurs avantages notables :

• un pilotage centralisé et performant de l’ensemble des opérations,

• une utilisation optimale de la surface de stockage,

• des coûts d’exploitation avantageux, car les frais de personnel n’augmentent pas avec le volume de production,

• un gain de productivité et une réduction du temps de traitement des commandes,

• un renforcement de la sécurité du personnel, les tâches à risque étant gérées par des machines,

• une diminution des erreurs grâce à un contrôle qualité automatisé,

• une amélioration de la satisfaction des clients grâce à l’automatisation du traitement des commandes et à la réduction des délais de livraison.

Source de l’image:

© Jungheinrich AG